EJEMPLO DE SISTEMAS DE INVENTARIO - PowerPoint PPT Presentation

Title:

EJEMPLO DE SISTEMAS DE INVENTARIO

Description:

Establecer el o los relojes de la simulaci n 4. Simular el proceso hasta el tiempo de parada, actualizando el o los relojes y usando una tabla de simulaci n 5. – PowerPoint PPT presentation

Number of Views:54

Avg rating:3.0/5.0

Title: EJEMPLO DE SISTEMAS DE INVENTARIO

1

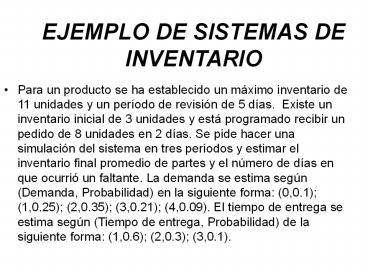

EJEMPLO DE SISTEMAS DE INVENTARIO

- Para un producto se ha establecido un máximo

inventario de 11 unidades y un período de

revisión de 5 días. Existe un inventario inicial

de 3 unidades y está programado recibir un pedido

de 8 unidades en 2 días. Se pide hacer una

simulación del sistema en tres períodos y estimar

el inventario final promedio de partes y el

número de días en que ocurrió un faltante. La

demanda se estima según (Demanda, Probabilidad)

en la siguiente forma (0,0.1) (1,0.25)

(2,0.35) (3,0.21) (4,0.09). El tiempo de

entrega se estima según (Tiempo de entrega,

Probabilidad) de la siguiente forma (1,0.6)

(2,0.3) (3,0.1).

2

EJEMPLO DE SISTEMAS DE INVENTARIO (Solución)

- Distribución de demanda

- Demanda Probabilidad Acumulado aleatorio

- 0 0.10 0.10 00 - 10

- 1 0.25 0.35 11 - 35

- 2 0.35 0.70 36 - 70

- 3 0.21 0.91 71 - 91

- 4 0.09 1.00 92 - 99

- Distribución del tiempo de entrega

- Tiempo(días) Probabilidad Acumulado aleatorio

- 1 0.6 0.6 00 - 60

- 2 0.3 0.9 61 - 90

- 3 0.1 1.0 91 - 99

3

EJEMPLO DE SISTEMAS DE INVENTARIO (Solución)

4

EJEMPLO DE SISTEMAS DE INVENTARIO (Resultados)

- El inventario final promedio en los quince días

es de 47/15 o sea de 3.13 unidades. - En los quince días de simulación solo en dos

ocasiones se dieron faltantes por uno monto de 2

y 4 unidades. - El promedio de faltantes es de 6/15 o sea de

0.4 unidades. - Es necesario correr la simulación por mas ciclos

para tener una mejor aproximación de los valores

buscados.

5

EJEMPLO DE MANTENIMIENTO PREVENTIVO

- Una fresadora de alta precisión utiliza tres

tipos de rol cuya vida útil (horas) se distribuye

así (1000,0.1) (1100,0.13) (1200,0.25)

(1300,0.13) (1400,0.09) (1500,0.12)

(1600,0.02) (1700,0.06) (1800,0.05)

(1900,0.05). Cuando un rol falla la línea

completa debe parar y un mecánico debe ser

llamado para instalar un nuevo rol. El tiempo de

atraso del mecánico (en minutos) para arribar a

la máquina se distribuye así (5,0.6)

(10,0.3)(15,0.1). El costo de tiempo ocioso de

la máquina está estimado en 15 por minuto. El

costo directo del mecánico es de 18 por hora.

Cambiar un rol dura 20 minutos, cambiar dos 30

minutos y cambiar los tres 40 minutos. Los roles

cuestan 30 cada uno. Actualmente los roles se

cambian solo cuando fallan. Hay una propuesta de

cambiar los tres cada vez que uno falla. Por

simulación de 20000 horas de operación, determine

si mas favorable lo actual o lo propuesto.

6

CONFIABILIDAD DE SISTEMAS (Solución)

- Distribución de vida útil

- Vida útil Probabilidad Acumulado aleatorio

- 1000 0.10 0.10 00 - 10

- 1100 0.13 0.23 11 - 23

- 1200 0.25 0.48 24 - 48

- 1300 0.13 0.61 49 - 61

- 1400 0.09 0.70 62 - 70

- 1500 0.12 0.82 71 - 82

- 1600 0.02 0.84 83 - 84

- 1700 0.06 0.90 85 - 90

- 1800 0.05 0.95 91 - 95

- 1900 0.05 1.00 96 - 99

7

CONFIABILIDAD DE SISTEMAS (Solución)

- Distribución de tiempo de atraso

- Vida útil Probabilidad Acumulado aleatorio

- 5 0.60 0.60 00 - 60

- 10 0.30 0.90 61 - 90

- 15 0.10 1.00 91 - 99

8

CONFIABILIDAD DE SISTEMAS (Solución de situación

actual)

9

CONFIABILIDAD DE SISTEMAS (Solución de situación

actual)

10

CONFIABILIDAD DE SISTEMAS (Solución de situación

actual)

11

CONFIABILIDAD DE SISTEMAS (Solución de situación

propuesta)

12

CONFIABILIDAD DE SISTEMAS (Resultados de

situación actual)

- Los resultados de costos de la simulación

basados en una sola corrida de 20000 horas (no

suficiente para inferencia) son - Roles 46 roles 30/rol

1380 - Retrasos (11012595)min 15/min

4950 - Tiempo ocioso 46 paros20 min15/min 13800

- Del mecánico 46 veces20 min18/60 min

276 - COSTO TOTAL

20406

13

CONFIABILIDAD DE SISTEMAS (Resultados de

situación propuesta)

- Los resultados de costo de la simulación basados

en una sola corrida de 20000 horas (no suficiente

para inferencia) son - Roles 318 roles 30/rol 1620

- Retrasos 125 min 15/min 1875

- Tiempo ocioso 18 paros40 min15/min 10800

- Del mecánico 18 veces40 min18/60 min

216 - COSTO TOTAL

14511 - La alternativa propuesta es mejor que la actual

con un ahorro de 5895.

14

SIMULACION MANUAL

- Procedimiento

- 1. Recolectar datos de arribo de entidades y

procesamiento de las mismas. - 2. Generar números y variables aleatorias

ajustados a distribuciones teóricas o empíricas - 3. Establecer el o los relojes de la simulación

- 4. Simular el proceso hasta el tiempo de parada,

actualizando el o los relojes y usando una tabla

de simulación - 5. Calcular las estadísticas de las medidas de

efectividad y hacer gráficos

15

EJEMPLO

16

- SOLUCION

17

RESPUESTAS

- Producción de piezas por hora

- Utilización promedio

- Tiempo promedio de espera en cola

- Longitud promedio de la cola