Objeto: prototipo de broche - PowerPoint PPT Presentation

1 / 18

Title:

Objeto: prototipo de broche

Description:

En los prototipos resultantes existe una superficie ... que procesa mediante varios software el rebanado del modelo en capas y genera las estructuras de apoyo ... – PowerPoint PPT presentation

Number of Views:107

Avg rating:3.0/5.0

Title: Objeto: prototipo de broche

1

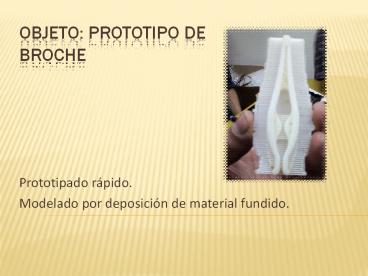

Objeto prototipo de broche

- Prototipado rápido.

- Modelado por deposición de material fundido.

2

Creación rápida de prototipos o rp (rapid

prototyping)

- Familia de métodos de fabricación para hacer

prototipos de ingeniería

Base en un modelo de la pieza realizado en un

sistema de diseño asistido por computadora (CAD)

Tiempos de entrega mínimos posibles

Comenzaron en la década de 1980

Precisados como paso integral del proceso de

diseño, para Examinar de forma visual Sentir

físicamente la pieza Realizar pruebas para

evaluar ventajas y desventajas

3

Creación rápida de prototipos

- VENTAJAS

- Se pueden manufacturar modelos físicos de partes

a partir de archivos CAD. - Con los materiales adecuados, el prototipo se

puede utilizar en operaciones de manufactura

posteriores para producir las partes finales. - Las operaciones de producción de prototipos

rápidos pueden utilizarse con el propósito de

fabricar herramientas reales para operaciones de

manufactura (fabricación rápida de

herramentales).

4

Manufactura directa y fabricación rápida de

herramentales

- Se utilizan dos metodologías básicas

- Producción directa de componentes o partes de

ingeniería de metales, cerámicos y polímeros

mediante producción de prototipos rápidos. - Fabricación de herramentales mediante la

producción de prototipos rápidos para su uso en

operaciones posteriores de manufactura.

- Estos procesos de RP pueden utilizarse para

manufacturar piezas directamente (manufactura

directa). Las principales limitaciones son - Económicas, ya que los costos de la materia prima

son altos y el tiempo de fabricación de cada

parte demasiado largo para que sea viable en

grandes líneas de producción. Sin embargo,

algunas son los suficientemente pequeñas para

justificar este tipo de producción. - El rendimiento a largo plazo, el desgaste, el

ciclo de vida. - Con frecuencia es deseable utilizar piezas

metálicas, mientras que algunas operaciones de RP

comprenden el uso de materiales poliméricos. La

solución es emplear componentes manufacturados

mediante la producción de prototipos rápidos como

auxiliares en el procesamiento adicional.

Conocido como RT (fabricación rápida de

herramentales) el ejemplo más simple es el de la

manufactura directa de moldes de arena por medio

de la impresión tridimensional, utilizando arena

de fundición como material de la pieza de

trabajo.

5

esquema

- Creación rápida de prototipos (RP)

- Por remoción de material

- Por adición de material

- Sólidos

- LOM- Manufactura de objetos laminados

- FDM- Modelado por deposición fundida

- Líquidos

- STL/SLA- Estereolitografía

- SGC- Curado en base sólida

- DDM- Manufactura de deposición por goteo

- Polvos

- SLS- Sinterización de láser selectiva

- 3DP- Impresión tridimensional

6

Prototipado rápido por adición de material

Prototipado rápido por REMOCIÓN de material

- Esta alternativa implica maquinado y acabado,

primordialmente fresado y taladrado, mediante una

máquina CNC. Se utilizan cada vez más tecnologías

asistidas por computadora como por ejemplo - Paquetes de dibujo que pueden producir

representaciones tridimensionales de las partes. - Software de interpretación, que pueden traducir

el archivo CAD a otros formatos. - Software de manufactura, que tienen la capacidad

de planear las operaciones requeridas para

producir la forma deseada. - Maquinaria de control numérico por computadora,

con las capacidades necesarias para producir las

partes.

- Instrucciones

- Modelado geométrico de la pieza en un sistema CAD

para definir el volumen que engloba. - Teselado del modelo geométrico El modelo en CAD

se convierte aun formato en el que sus

superficies se aproximan mediante triángulos y

polígonos (STL). - División del modelo en capas horizontales

paralelas con separaciones estrechas. Capas en

orientación x-y, procedimiento de creación de

capas en eje z. Para cada capa se genera la ruta

que debe seguir el sistema RP para curar

(solidificar).

7

Prototipado rápido por adición de material SÓLIDO

- LOM Manufactura de objetos laminados

- Produce un modelo físico sólido al superponer

capas de material laminado, que toma la forma

mediante un láser. - El material inicial puede ser papel, plástico,

celulosa, metales o materiales reforzados con

fibras. La hoja del material se suministras con

adhesivos y en forma de rollos en dos carretes. - Al finalizar el exceso de material se separa con

herramientas, la pieza final puede lijarse o

aplicársele un sellado de polímeros para evitar

la absorción de humedad. - FDM Modelado por deposición de material fundido

8

Modelado por deposición de material fundido o FDM

(Fused Deposition Modeling)

- Proceso de prototipado rápido en el que una

cabeza extrusora controlada por un robot colgado

de un puente o sobre rieles se mueve en el plano

x-y, y sobre una mesa, la cual se mueve en el eje

z.

9

- El material inicial puede ser termoplástico (ABS,

Poliamidas, Polietileno, Polipropileno) o de cera

y es alimentado desde un carrete hacia la cabeza

de trabajo que calienta el material. - La capa inicial se coloca sobre una base de

espuma, extruyendo el filamento a una velocidad

constante mientras que la cabeza del extrusor

sigue una trayectoria determinada. Al concluir la

primera capa, la mesa baja para poder sobreponer

otras. - El espesor de las capas puede establecerse

- entre 0,05 y 0,75 mm, los espesores entre 0,25 y

0,5 mm representan la mejor tolerancia obtenible

en la dirección - vertical. En el plano x-y la precisión

dimensional - puede ser tan fina como 0,025 mm.

- El material extrudado se solidifica y se suelda

- en frío a la superficie de la pieza que está

- más fría.

10

- Para solucionar el problema de que el filamento

extrudado no tiene dónde apoyarse para poder

generar determinadas zonas de la pieza, se forman

estructuras de soporte, para las que se puede

utilizar un material diferente. - Este soporte se produce por capas cuyo espaciado

- resulta menos denso y más débil que el modelado

- primario para poder ser separado de este con

- mayor facilidad.

- En los prototipos resultantes existe una

superficie escalonada en los planos exteriores

oblicuos, si esto molesta se puede suavizar con

una herramienta caliente o aplicarle un

recubrimiento, aunque si no se hace con cuidado

podría comprometer las tolerancias generales. - No se utilizan materiales tóxicos por lo que

puede colocarse en un ambiente de oficina.

11

- El FDM fue creado por Stratasys Inc., que vendió

su primera máquina en 1990. Los datos que se

utilizan provienen de un modelo geométrico en

CAD, que procesa mediante varios software el

rebanado del modelo en capas y genera las

estructuras de apoyo requeridas - Los precios van desde los 30.000 dólares hasta

150.000 dólares, esto varía debido a la

capacidad de producir piezas de mayores

dimensiones.

12

Bits from Bytes 3000, precio 3000 dólares

Stratasys, modelo más económico

Stratasys Mojo, precio 7,580 euros

Stratasys FDM 3000

13

MakerBot Industries es una empresa que ha creado

una impresora robótica capaz de imprimir en 3D,

creando prototipos en plástico rápidamente. El

kit básico para montar una de estas impresoras se

vende por 750 dólares, aunque puedes conseguir

uno totalmente armado por 2.500 dólares, bastante

menos que las impresoras 3D profesionales.

Además, el software que utiliza es de código

abierto, lo que le permite al usuario modificarlo

a su antojo

uPrint de Stratasys, puede dar forma a figuras de

203 x 152 x 152 mm, precio 15.000 dólares

ZPrinter 350, cualquier residuo dejado en la

impresión es reciclado automáticamente durante el

proceso. Su resolución es de 300 x 450 dpi, puede

dar forma a objetos sólidos y ofrece una

fulgurante velocidad de 20 mm verticales por

hora, lo que la convierte en el modelo más rápido

del mercado. Precio por unidad 25.900 dólares

14

Prototipado rápido por adición de material líquido

- STL/SLA Estereolitografía

- Primera RP de adición de

- material, data de 1988.

- Mediante este proceso

- se fabrica una pieza de

- plástico sólido a partir de un polímero líquido

- fotosensible, usando un rayo láser dirigido

para - solidificar el polímero. Cuando se completa la

capa - inicial, la plataforma baja una distancia igual

al espesor de la capa para formar las capas una

sobre la otra sucesivamente. Al finalizar la

pieza se cocina en un horno fluorescente para

endurecer al 100 el polímero. El exceso de

material se retira con alcohol. Pueden precisarse

pilares o mallas extra que se añaden a la pieza

para proporcionar apoyo a elementos protuberantes

que puede poseer esta. - SGC Curado de base sólida.

- DDM Manufactura de deposición por goteo.

15

- STL/SLA Estereolitografía.

- SGC Curado de base sólida

- Este proceso es diferente, ya que

- todas las capas se fabrican a la vez.

- Esto logra que haya una gran

- producción, a diferencia del resto de

- los RP, así también es más costoso.

- Pasos 1) Se imprime una máscara sobre una

lámina de vidrio. 2) Se deposita una delgada capa

de polímero fotorreactivo de manera uniforme

sobre la superficie de trabajo. 3) La fotomáscara

se coloca sobre la superficie de trabajo y se

proyecta luz ultravioleta a través de esta la

luz pasa a través de ella para curar el polímero.

4) La resina no afectada se retira mediante

vacío. 5) Se esparce cera líquida soluble en agua

sobre el área de trabajo, llenando todas las

cavidades, y se enfría. 6) Después la capa se

fresa para obtener espesor y uniformidad

correctos. 7) Este proceso se repite capa por

capa. - DDM Manufactura de deposición por goteo

- Estos sistemas operan al fundir el material

inicial y disparar pequeñas gotas sobre una capa

previamente formada. Las gotas líquidas se

sueldan en frío a la superficie para formar una

nueva capa. La boquilla de aspersión se mueve en

el eje x-y, y la plataforma que soporta la pieza

se mueve en el eje z.

16

Prototipado rápido por adición de material en

polvo

SLS Sinterización de láser selectiva Este

proceso usa un láser móvil para sinterizar polvos

fusibles al calor en áreas correspondientes al

modelo geométrico en CAD de una capa a la vez

para construir la pieza sólida. Después de

completar cada capa se esparce una nueva de polvo

suelto a través de un rodillo. Los polvos se

calientan previamente para facilitar el pegado y

evitar la distorsión. Los polvos sin sinterizar

se sacuden fácilmente, mientras tanto sirven para

soportar las regiones sólidas de la pieza

mientras se realiza la fabricación. No requiere

curado adicional. Materiales PVC, policarbonato,

poliéster, poliuretano, ABS, nylon, y cera

fundida, y ocasionalmente polvos metálicos. 3DP

Impresión tridimensional.

Sinterización es el tratamiento térmico de

un polvo o compactado metálico o cerámico a una

temperatura inferior a la de fusión de la mezcla,

para incrementar la fuerza y la resistencia de la

pieza creando enlaces fuertes entre

las partículas.

17

- SLS Sinterización de láser selectiva.

- 3DP Impresión tridimensional

- La pieza se construye capa por capa y se emplea

una impresora de chorro de tinta para lanzar un

material adhesivo sobre capas sucesivas de polvo.

El aglutinante se deposita en áreas

correspondientes a las secciones trasversales de

la pieza. El exceso simplemente se remueve

fácilmente, mientras, sirven de soporte para la

pieza en sus zonas protuberantes o frágiles.

Finalmente la pieza se trata térmicamente para

endurecer el aglutinado. La pieza se construye

sobre una plataforma cuyo nivel es controlado por

medio de un pistón. - Los materiales iniciales son polvos de cerámica,

metal, o cermet y aglutinantes. - Las piezas producidas por 3DP son un poco

porosas, por lo que pueden carecer de

resistencia. - FIN.

18

A modo de conclusión Definición del proceso

principal

- El modelado por deposición de material fundido

es un proceso de prototipado rápido en el que una

cabeza extrusora (que calienta el material) sobre

rieles se mueve en el plano x-y y deposita un

filamento en un plano con una base de espuma,

luego esta superficie se mueve verticalmente

para la superposición de capas. El material

inicial puede ser ABS, Poliamidas, Polietileno,

Polipropileno o de cera alimentado desde un

carrete. Los datos que se utilizan provienen de

un modelo geométrico en CAD, que procesa mediante

varios software el rebanado del modelo en capas y

genera las estructuras de apoyo requeridas.