Version 1'0 Bertrand Ricque 062005 - PowerPoint PPT Presentation

1 / 38

Title:

Version 1'0 Bertrand Ricque 062005

Description:

Les op rateurs peuvent tre d plac s onshore pour contr ler et superviser les ... production lorsque les conditions m t orologiques imposent une vacuation des ... – PowerPoint PPT presentation

Number of Views:100

Avg rating:3.0/5.0

Title: Version 1'0 Bertrand Ricque 062005

1

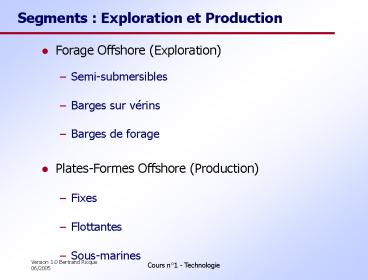

Segments Exploration et Production

- Forage Offshore (Exploration)

- Semi-submersibles

- Barges sur vérins

- Barges de forage

- Plates-Formes Offshore (Production)

- Fixes

- Flottantes

- Sous-marines

2

Tendances Actuelles de l'Industrie

- Grâce aux automatismes, les données sont

rassemblées, les calculs sont effectués et les

rapports de production sont générés

automatiquement. Le personnel est libéré pour

réaliser des tâches de maintenance préventive et

de dépannage. - Les techniciens de maintenance peuvent dépanner,

modifier et régler les automatismes à distance,

ce qui élimine les dépenses de déplacement et les

dépassements horaires. - Les réductions de coûts en termes de matériel, de

programmation, d'installation et de maintenance

sont obtenues en consolidant divers éléments tels

que calculs de débits, réglages analogiques,

modules de visualisation, etc. dans les UC.

De nombreux critères ont induit une

automatisation accrue de la production offshore

au cours des dernières années

- Le passage de contrôles pneumatiques à des

systèmes numériques distribués permet

l'acquisition rapide et précise de données et la

prise de décision avant une rupture d'équipement

ou une catastrophe. - Les opérateurs peuvent être déplacés onshore pour

contrôler et superviser les plates-formes de

production lorsque les conditions météorologiques

imposent une évacuation des installations.

3

Tendances Futures de l'Industrie

- De nombreuses tendances émergent et sont

susceptibles de générer des changements

importants dans les activités d'exploration et de

production dans le futur

- Les contraintes environnementales et les

fluctuations de prix du brut ont amené certaines

industries à délaisser le fioul au profit du gaz

ou du charbon. L'exploration et la production de

gaz naturel ne cesse de se développer pour

satisfaire la demande. - Les plate-formes à ancrages contrôlés se

développent à mesure que la production en eaux

profondes (plus de 300m) devient plus réalisable. - L'implémentation de SCADA onshore et offshore se

généralise afin de réduire les coûts

d'exploitation des plate-formes.

4

Production de Pétrole et de Gaz Offshore

- Système Principal

Onshore

Offshore

Satellite deConcentration

Plate-forme de Production Centrale

Plate-Forme Ancrée

5

Composants d'une Installation Offshore

- Plate-forme de production centrale.

- Plate-forme de concentration.

- Plate-forme satellite.

- Système de communication avec le centre de

contrôle Onshore.

6

Vue Synoptique du Procédé

lube oil cooler

pumps

fuel gas system

prime mover

generator

facilities

air compressors

artificial gas lift

natural gas pipeline common carrier

glycol dehydration

sales meter

company meter

compressors

wellhead 1

H.P. separation

Onshore based processing

multi-stage centrifugal pumping

company meter

L.P. separation

LACT unit

pipeline

wellhead 2

Test separation

return to separator

bad oil

multi-stage centrifugal pumping

onshore disposal

HP GROUP HEADER

NATURAL GAS

water treatment

TEST HEADER

CRUDE OIL

reclaimed oil to separators

LP GROUP HEADER

WATER

water overboard or reinjected

7

Plate-forme Centrale Sous-ensembles

- Débitmétrie des ventes et des transferts

Inter-compagnies - PLC (Application particulière)

- Calculateur de débit interfacé au système

d'automatisation - Groupes moto-alternateur

- Compresseurs d'air

- Distribution électrique (MCC) et supervision

- Pompage

- Interface opérateur

- Contrôle des ballasts et de tension des ancrages

- Procédé

- Têtes de puits

- Auxiliaires

- Déclenchement et protection

- Détection Feu et Gaz

- SCADA

- Séparateurs

- Déshydratation

- Compression du gaz

8

Contrôle Conventionnel de Plate-forme

Main Relay Control Panel

Remote Terminal Unit

Vers Onshore

- Déclenchement - Système de gestion d'alarmes -

Annonciation - Déclenchement du Procédé - Bouton

et voyants de by-pass opérateur - Interface au

RTU - Totalisateurs de débit - Veille feu et gaz

- Supervision de plate-forme - Test de puit -

Indicateurs analogiques locaux - Supervision en

mode cyclone - Calculs de débits - Contrôles à

distance

Wellhead Control Panel

Process Skid Panels

Motor Control Center

- Contrôle des vannes de sécurité en surface -

Supervision des équipements de sécurité de débits

des lignes - Contrôle hydraulique des vannes de

sécurité sous-marines

9

Système de Contrôle Automatisé de Plate-Forme de

Production

Interface Opérateur

1352 AC Variateur

PC Portable Programmation

Injection Gaz PLC - 5 / 40

Imprimante

D M A

ControlNet

PLC-5 / 60 Procédé Sécurité Primaire

PLC-5 / 20 Compresseur Gaz 1

PLC-5 / 20 Compresseur Gaz 2

PLC-5 / 20 Générateur 1

PLC-5 / 20 Générateur 2

PLC-5 / 20 Compresseur d'Air 1

PLC5 / 20 Compresseur d'Air 2

PLC-5 / 60 Procédé Sécurité Secondaire

Système Principal Onshore

10

Système de Contrôle pour Plate-Forme à Ancrages

Base de Données

Serveur de Maintenance

FH

Alarmes

Rapports

Ethernet

Serveur de Terminaux

Pont Routeur

Système d'Acquisition de Données

Station de Travail

Ethernet

Poste Opérateur

Multi-mediaAccess Center

Ethernet

Ethernet

Ethernet

Poste du Superviseur

Ethernet (LAN) Coaxial Fin

Boîtier de Distribution Fibre Optique

CENTRAL CONTROL ROOM EQUIPMENT SPACES/ROOMS

Ethernet

ControlNet

Well Test

ESD - FG

Tensioners

Power

Drilling

Marine

Contrôleurs

11

Avantages d'un Système Automatisé

- Les opérateurs ont une meilleure compréhension du

procédé. Cela induit une réduction du temps

nécessaire aux diagnostics et aux dépannages. - L'information est concentrée plus rapidement et

présentée plus clairement. Cela libère du temps

pour les prises de décision et élimine les arrêts

de production intempestifs. - Il est plus facile de surveiller les équipements

et de prédire les opérations de maintenance. Les

arrêts non planifiés pour des interventions de

maintenance sont réduits. - Les données sont échantillonnées et les rapports

sont générés automatiquement. L'opérateur est

libéré pour éliminer les erreurs. - Les opérations de contrôle, démarrage, arrêt,

dépannage et modification peuvent être réalisée à

distance permettant une plus grande disponibilité

du procédé.

12

Plate-Forme à Ancrages

- Comprend la plupart des applications contenues

dans une plate-forme centrale de production,. - Contrôle des ballasts et de la tension des

ancrages - Sous-système indépendant contrôle des ballasts

par remplissage ou vidange d'une série de

compartiments pour stabiliser les 4 piliers de la

plate-forme en compensant la profondeur des

vagues. - Contrôle de la tension des ancrages pour

maintenir la plate-forme ancrée au fond de

l'océan et correctement positionnée au-dessus des

puits. - Un système de contrôle dans chaque pilier est

affecté à ces tâches.Les autres systèmes

fonctionnent comme un tout ou communiquent avec

un système maître qui détermine les actions à

appliquer les ballasts et les ancrages de chaque

pilier. - La redondance est un point important car la perte

du contrôle d'un seul pilier peut affecter

gravement le positionnement de la plate-forme.

13

Contrôle des Ballasts et des Ancrages

- Le système de contrôle des ballasts et des

ancrages doit réagir très rapidement aux

conditions extérieures. Ce doit être un système

indépendant. Le contrôle est totalement

automatique. - Les système redondants sont indispensables.

- Ces systèmes doivent généralement avoir des

approbations marines locales.

14

Sous-système Contrôle du Procédé

- Têtes de puits

- Auxiliaires

- ESD , FG

- SCADA

15

Sous-système Contrôle du Procédé Têtes de

Puits, Auxiliaires

lube oil cooler

pumps

fuel gas system

prime mover

generator

facilities

air compressors

artificial gas lift

natural gas pipeline common carrier

glycol dehydration

sales meter

company meter

compressors

wellhead 1

H.P. separation

Onshore based processing

multi-stage centrifugal pumping

company meter

L.P. separation

LACT unit

pipeline

wellhead 2

Test separation

return to separator

bad oil

multi-stage centrifugal pumping

onshore disposal

HP GROUP HEADER

NATURAL GAS

water treatment

TEST HEADER

CRUDE OIL

reclaimed oil to separators

LP GROUP HEADER

WATER

water overboard or reinjected

16

Sous-système Contrôle du Procédé

Contrôle des Têtes de Puits

- Le contrôleur peut utiliser 2 méthodes pour

réguler la pression des puits afin de contrôler

le débit des puits dans le pipeline - Laminage

- Pour les puits naturellement sous pression, le

contrôleur régule par une vanne de laminage

asservie au débit. - Injection de Gaz

- Le contrôleur régule l'injection de gaz pour

obtenir le débit désiré. - De plus, le système peut contrôler des vannes

d'arrêt ou d'isolement pneumatiques ou

hydrauliques pour isoler les têtes de puits.

17

Sous-système Contrôle du Procédé

Contrôle des Auxiliaires

- Eau et effluents

- L'eau des séparateurs contient des hydrocarbures

dissous et doit être traitée ou évacuée. - Les plat-formes habitées ont besoin d'eau potable

et doivent traiter leurs effluents avant rejet à

l'océan ou dans des réservoirs de stockage. Le

système doit contrôle les procédés d'osmose

inverse et de dé ionisation. - Le système doit gérer beaucoup d'applications de

pompage, contrôle de pression et de débit.

18

Sous-système Contrôle du Procédé

Système de Sécurité et Anti-Incendie

- Système de Sécurité et Anti-Incendie

- Le système de sécurité (ESD) surveille toutes les

conditions pouvant mener à des explosions, des

marées noires ou des destructions d'équipements

de production. - Toute variable sortant de ses valeurs nominales

et risquant de conduire à une situation

dangereuse génère une alarme et est signalée aux

opérateurs. - Dans certains cas, la plate-forme ou le champ est

isolé ou déclenché afin de contenir la

propagation de la situation dangereuse. - Les déclenchements peuvent être commandés

manuellement depuis des boutons poussoirs

répartis sur la plate-forme.

19

Système de Sécurité et Anti-Incendie

Contrôleurs Redondants

Système de Sécurité

Détection FG

Sous-systèmes d'Extinction

Contrôle/status

Contrôle/status

Système d'Isolement Hydraulique des Puits

Contrôle/status

Puits

20

Sous-système Contrôle du Procédé

Système de Sécurité et Anti-Incendie

- Un système de sécurité comprend 5 sous-ensembles

- Détection de gaz combustibles des détecteurs de

gaz génèrent des alarmes ou des déclenchements.

Les détecteurs multiples sont validés entre eux

pour éliminer les déclenchements intempestifs. - Détecteurs de flamme les flammes sont détectées

par des détecteurs UV ou IR. Les détecteurs

multiples sont validés entre eux pour éliminer

les déclenchements intempestifs. - Système d'extinction CO2, produits chimiques

secs, mousse, gaz inertes ou eau sont utilisés

pour l'extinction des différents types de feux. - Déclenchement manuel et automatique

normalement, le déclenchement d'une plate-forme

est automatique. Il est toujours possible aux

opérateurs d'inhiber des zones ou des équipements

localement. - Système d'alarmes centralisé peut être compris

dans le système de sécurité, séparé ou bien

réparti dans les différents contrôleurs.

21

Sous-système Contrôle du Procédé

- Système de Sécurité et Anti-Incendie

- Les automates sont particulièrement adaptés aux

fonctions de sécurité en raison de leurs

capacités de gestion des votes et de leur

rapidité. - Les automates ont établi une réputation de

fiabilité. Ils sont utilisés depuis plus de 10

ans offshore et onshore. - Il est possible de concevoir des architectures

redondantes pour augmenter la disponibilité.

22

SCADA pour Plate-Forme Offshore

- Salle de Contrôle Onshore

- Maître SCADA supervisant et contrôlant les

plate-formes de production - Concentration des données de production et

télécommande

23

Sous-système Contrôle du Procédé

SCADA

- Fonctions d'un SCADA

- Concentration des données de status et de

production depuis tous les sous-systèmes - Transfert journalier des bilans de production

- Télécommande des plate-formes lors de mauvaises

conditions atmosphériques - Permettre l'exploitation de plate-formes

inhabitées.

24

Sous-système Contrôle du Procédé Séparation

lube oil cooler

pumps

fuel gas system

prime mover

generator

facilities

air compressors

artificial gas lift

natural gas pipeline common carrier

glycol dehydration

sales meter

company meter

compressors

wellhead 1

H.P. separation

Onshore based processing

multi-stage centrifugal pumping

company meter

L.P. separation

LACT unit

pipeline

wellhead 2

Test separation

return to separator

bad oil

multi-stage centrifugal pumping

onshore disposal

HP GROUP HEADER

NATURAL GAS

water treatment

TEST HEADER

CRUDE OIL

reclaimed oil to separators

LP GROUP HEADER

WATER

water overboard or reinjected

25

Séparateurs Triphasés

RELIEF VALVE

SAFETY HEAD

MIST EXTRACTOR

GAS OUTLET

PRESSURE GAUGE

OIL-WATER INTERFACE

SECONDARY SEPARATION SECTION

INLET

BAFFLE

LIQUID LEVEL CONTROL

OIL

PRIMARY SEPARATION SECTION

WATER

DRAIN

CONTROL VALVE

LIQUID LEVEL CONTROL

OIL OUTLET

WATER OUTLET

INSTRUMENT GAS SUPPLY

CONTROL VALVE

26

Séparateurs HP et BP

- Le liquide brut (huile, gaz naturel, et eau) d'un

groupe de puits en exploitation est dirigé vers

les séparateurs HP, BP et de test depuis une

clarinette (manifold). - Chaque séparateur sépare les composants du

liquide brut. - Le système supervise et contrôle

- Le niveau entre le pétrole et l'eau afin de

permettre la séparation physique par des

chicanes. - La pression dans les séparateurs

27

Séparateur de Test

- Le flux de chaque puits peut être dirigé vers un

manifold qui alimente le séparateur de test. - Le séparateur de test et l'instrumentation

associée évaluent dans le temps les différents

composants du liquide produit et déterminent la

composition volumétrique de la production de

chaque puits. - Les données produites par le séparateur de test

permettent de prédire le potentiel du champ et

les ajustements nécessaires pour l'exploiter

totalement. - Le système contrôle

- Séquencement des vannes, niveaux des liquides,

- Mesure dynamique des débits,

- Stockage local de données.

28

Sous-système Contrôle du Procédé Déshydrateur

au Glycol

lube oil cooler

pumps

fuel gas system

prime mover

generator

facilities

air compressors

artificial gas lift

natural gas pipeline common carrier

glycol dehydration

sales meter

company meter

compressors

wellhead 1

H.P. separation

Onshore based processing

multi-stage centrifugal pumping

company meter

L.P. separation

LACT unit

pipeline

wellhead 2

Test separation

return to separator

bad oil

multi-stage centrifugal pumping

onshore disposal

HP GROUP HEADER

NATURAL GAS

water treatment

TEST HEADER

CRUDE OIL

reclaimed oil to separators

LP GROUP HEADER

WATER

water overboard or reinjected

29

Déshydrateur au Glycol

DRY GAS

STILL COLUMN

GLYCOL FILTER

GLYCOL CONTRACTOR

HEAT SOURCE

GLYCOL REBOILER

SURGE TANK

WET GLYCOL

WET GAS

GLYCOL HEAT EXCHANGER

FREE LIQUIDS

INLET SCRUBBER

GLYCOL PUMP

30

Déshydrateur au Glycol

- Le gaz naturel produit offshore est normalement

séparé des liquides parasites et déshydraté avec

du glycol avant d'être compressé et exporté. - Une partie du gaz purifié est détournée pour

servir de carburant pour la production

d'électricité de la plate-forme. - Les systèmes de contrôle des séparateurs

triphasés et des déshydrateurs au glycol

contrôlent - Les vannes

- Les pressions

- Les températures

- Les niveaux

31

Sous-système Contrôle du Procédé Compresseurs

lube oil cooler

pumps

fuel gas system

prime mover

generator

facilities

air compressors

artificial gas lift

natural gas pipeline common carrier

glycol dehydration

sales meter

company meter

compressors

wellhead 1

H.P. separation

Onshore based processing

multi-stage centrifugal pumping

company meter

L.P. separation

LACT unit

pipeline

wellhead 2

Test separation

return to separator

bad oil

multi-stage centrifugal pumping

onshore disposal

HP GROUP HEADER

NATURAL GAS

water treatment

TEST HEADER

CRUDE OIL

reclaimed oil to separators

LP GROUP HEADER

WATER

water overboard or reinjected

32

Compresseurs à Piston à Etages

P / I

Suction Pressure Setpoint

HEAT EXCHANGER

P I P E L I N E

HEAT EXCHANGER

P / I

HEAT EXCHANGER

Constant Speed Prime Mover

Second Stage

First Stage

Third Stage

33

Compression Source d'Energie

- Le gaz naturel doit être compressé à une pression

supérieure à la pression de fonctionnement du

gazoduc afin d'assuré le débit requis. - 3 types d'entraînements

- Moteur à explosion (gaz naturel ou diesel)

- Turbine à gaz

- Moteur électrique et variateur

34

Contrôle et Protection de Compresseurs

Système de Contrôle et de Protection

Surveillance de Vibrations

Détection Feu et Gaz

Contrôle du Carburant

Contrôle/status

Contrôle/status

Contrôle/status

- Capteurs de proximité et de déplacement

- Transducteurs sismiques - déplacement absolu

- Transducteur de mesure de vitesseet de

référence de phase

Groupe Turbo-Compresseur

35

Sous-système Contrôle du Procédé Génération

d'Electricité

lube oil cooler

pumps

fuel gas system

prime mover

generator

facilities

air compressors

artificial gas lift

natural gas pipeline common carrier

glycol dehydration

sales meter

company meter

compressors

wellhead 1

H.P. separation

Onshore based processing

multi-stage centrifugal pumping

company meter

L.P. separation

LACT unit

pipeline

wellhead 2

Test separation

return to separator

bad oil

multi-stage centrifugal pumping

onshore disposal

HP GROUP HEADER

NATURAL GAS

water treatment

TEST HEADER

CRUDE OIL

reclaimed oil to separators

LP GROUP HEADER

WATER

water overboard or reinjected

36

Sous-système Contrôle du Procédé Débitmétrie

lube oil cooler

pumps

fuel gas system

prime mover

generator

facilities

air compressors

artificial gas lift

natural gas pipeline common carrier

glycol dehydration

sales meter

company meter

compressors

wellhead 1

H.P. separation

Onshore based processing

multi-stage centrifugal pumping

company meter

L.P. separation

LACT unit

pipeline

wellhead 2

Test separation

return to separator

bad oil

multi-stage centrifugal pumping

onshore disposal

HP GROUP HEADER

NATURAL GAS

water treatment

TEST HEADER

CRUDE OIL

reclaimed oil to separators

LP GROUP HEADER

WATER

water overboard or reinjected

37

Compresseurs d'Air

lube oil cooler

pumps

fuel gas system

prime mover

generator

facilities

air compressors

artificial gas lift

natural gas pipeline common carrier

glycol dehydration

sales meter

company meter

compressors

wellhead 1

H.P. separation

Onshore based processing

multi-stage centrifugal pumping

company meter

L.P. separation

LACT unit

pipeline

wellhead 2

Test separation

return to separator

bad oil

multi-stage centrifugal pumping

onshore disposal

HP GROUP HEADER

NATURAL GAS

water treatment

TEST HEADER

CRUDE OIL

reclaimed oil to separators

LP GROUP HEADER

WATER

water overboard or reinjected

38

Compresseurs d'Air

- Les compresseurs fonctionnent en mode lead-lag.

Le compresseur 1 fournit tout ou presque l'air

nécessaire. Le compresseur 2 fonctionne en

secours et fournit l'appoint éventuel, - L'automate contrôle

- Le décalage entre les deux compresseurs,

- Le démarrage et l'arrêt des compresseurs en

fonction de la demande, - Le déclenchement d'un compresseur sur manque

d'huile de lubrification.

![Examine the Product Version and Release Of Your QuickBooks [Help-Desk] PowerPoint PPT Presentation](https://s3.amazonaws.com/images.powershow.com/9221211.th0.jpg?_=20190212054)

![❤️[READ]✔️ Repairing Bertrand Russell’s 1913 Theory of Knowledge (History of Analytic Philosophy PowerPoint PPT Presentation](https://s3.amazonaws.com/images.powershow.com/10047947.th0.jpg?_=20240605045)

![❤️[READ]✔️ Repairing Bertrand Russell’s 1913 Theory of Knowledge (History of Analytic Philosophy PowerPoint PPT Presentation](https://s3.amazonaws.com/images.powershow.com/10048555.th0.jpg?_=20240605128)